Czym jest system monitorowania urządzeń chłodniczych i jak działa?

Chłód to nie tylko „niska temperatura”, ale kontrolowany proces. Firmy z łańcuchem chłodniczym tracą pieniądze za każdym razem, gdy parametry wykraczają poza normę, a personel dowiaduje się o tym zbyt późno. Jak działa system, jakie komponenty są potrzebne i jak kontrolować temperaturę w chłodni bez zbędnych kosztów?

Czym jest system monitorowania komór chłodniczych

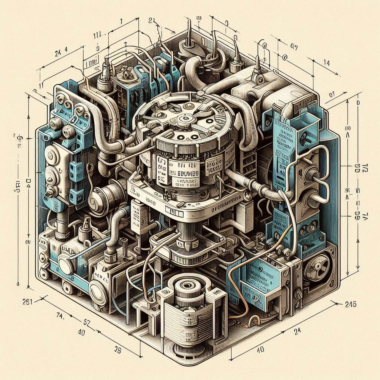

System monitorowania to zestaw czujników, kontrolerów i oprogramowania, które zbierają wszystkie wskaźniki, w tym wilgotność, stan drzwi, zasilanie, i przekazują je do serwera lub chmury. Rejestruje dane, powiadamia o odchyleniach, tworzy raporty i dziennik zdarzeń. Takie podejście zmniejsza ryzyko psucia się produktów i pomaga przejść audyt.

Zasada działania systemu monitorowania

Jak działa monitorowanie temperatury w lodówkach? Czujniki przekazują dane do kontrolera (PLC/rejestratora) poprzez Modbus lub wejścia analogowe 4–20 mA/impulsy. Moduł komunikacyjny wysyła dane Ethernet/Wi-Fi/GSM do serwera lub chmury, gdzie są one przechowywane, tworzone są wykresy, konfigurowane są limity i powiadomienia (e-mail/Telegram/SMS).

Dlaczego potrzebna jest kontrola temperatury w chłodni?

Po pierwsze, chodzi o bezpieczeństwo produktów i wymogi regulacyjne. Po drugie, oszczędność: im wcześniej wykryte zostanie odchylenie, tym mniejsze będą straty i zużycie energii. Po trzecie, audyt: systemowy zapis wszystkich zdarzeń pozwala odpowiedzieć na pytania inspektora.

Główne komponenty: czujniki, kontrolery, moduły komunikacyjne

System monitorowania chłodziarek opiera się na integracji tych elementów w celu dokładnego gromadzenia i przetwarzania danych w czasie rzeczywistym:

- Czujniki: temperatury (PT100/DS18B20), wilgotności. Jak działają czujniki otwarcia drzwi w chłodziarkach? Są to pary magnetyczne/reedowe, które rejestrują fakt i czas otwarcia.

- Kontrolery/rejestratory: odczyt czujników, lokalna archiwizacja na SD, progi, wyjścia przekaźnikowe.

- Komunikacja: Ethernet, Wi-Fi, GSM/LTE; protokoły Modbus TCP/RTU, MQTT, HTTPS.

Taka struktura zapewnia nieprzerwaną pracę i szybką reakcję na odchylenia.

Kontrola temperatury i wilgotności

Temperatura jest parametrem podstawowym, ale w wielu przypadkach krytyczna jest również wilgotność: nadmierna kondensacja psuje etykiety i opakowania, a nadmierne wysuszenie – jakość świeżych produktów. Kompleksowy monitoring utrzymuje oba parametry w dopuszczalnych granicach.

Jak działa kontrola trybu w lodówkach?

Algorytm jest prosty: ciągłe pomiary + dopuszczalne granice + histereza + opóźnienie powiadomienia. Minimalizuje to „fałszywe” alarmy podczas rozmrażania lub krótkiego otwarcia drzwi. Tak właśnie działa kontrola w lodówkach w praktyce – stabilnie i przewidywalnie.

Normy parametrów przechowywania produktów

Typowe zakresy norm temperatury przechowywania produktów w chłodniach:

- świeże mięso/ryby: 0…+2 °C;

- nabiał: +2…+6 °C;

- gotowe dania: +2…+4 °C;

- mrożonki: −18 °C i poniżej.

Przestrzeganie tych zakresów to najprostszy sposób na uniknięcie psucia się produktów w urządzeniach chłodniczych.

Monitorowanie wilgotności i jej wpływu na jakość towaru

Wilgotność wpływa na wysychanie, strukturę produktów i wygląd zewnętrzny. Kontrola i wykresy pomagają dostrzec związek między „cyklem rozmrażania → szczytem wilgotności → kondensatem” i skorygować ustawienia.

Powiadomienia i dziennik temperatur

System ostrzega o odchyleniach, a dziennik potwierdza, że użytkownik postąpił prawidłowo. To podstawa odpowiedzialności operacyjnej i zgodności z przepisami.

Jak skonfigurować powiadomienia w przypadku odchyleń parametrów

Jak skonfigurować powiadomienia w przypadku przekroczenia temperatury:

- ustaw górne/dolne progi i histerezy;

- dodaj opóźnienie 5-10 minut, aby odfiltrować krótkie wahania;

- skonfiguruj Email/Telegram/SMS + rezerwowy kanał push;

- przekieruj alarmy: dyżur → technik → kierownik.

Takie podejście minimalizuje fałszywe alarmy i zapewnia szybkie rozwiązywanie problemów.

Jak prowadzić dziennik temperatur w komorach chłodniczych?

Prowadź automatyczny dziennik z podpisami: komora, sonda, czas, wartość, zdarzenie (drzwi/odszranianie/alarm). Jak przechowywać historię temperatur lodówek w formie wygodnej do kontroli? Właśnie do tego potrzebny jest dziennik.

Jak długo przechowywać dane z monitorowania temperatury?

Branża spożywcza zazwyczaj przestrzega zasady: nie krócej niż okres przydatności partii + 1 rok. Dlatego dane z monitorowania należy przechowywać przez co najmniej 12 miesięcy, a najlepiej 24. Ułatwia to również dochodzenia w przypadku incydentów.

Normy i wymagania

Zarządzanie trybami pracy jest częścią systemów bezpieczeństwa żywności. Obowiązują tu HACCP i normy międzynarodowe.

Wymagania HACCP dotyczące kontroli temperatury

Wymagania HACCP dotyczące kontroli parametrów obejmują określenie krytycznych punktów kontrolnych, limitów tolerancji, śledzenia, działań korygujących i weryfikacji. Dzięki monitorowaniu wymagania dotyczące rejestrowania i identyfikowalności są spełniane automatycznie.

Normy ISO, GMP i GxP dla urządzeń chłodniczych

Często zadawane pytanie – jakie normy ISO dotyczą monitorowania lodówek? Zazwyczaj stosuje się normy ISO 22000 (bezpieczeństwo żywności), ISO 9001 (jakość), a w farmacji – GMP/GxP (dobra praktyka), walidacja rejestratorów danych i procesów.

Znaczenie dziennika dla audytu

Dziennik – klucz do bazy dowodowej. Znaczenie dziennika temperatur dla audytu: użytkownik szybko pokazuje wykresy, alarmy, reakcje personelu i udowadnia kontrolę procesu.

Praktyczne porady dla właścicieli magazynów i punktów sprzedaży

Uporządkowana lista kontrolna pomoże szybko rozpocząć pracę i zmniejszyć ryzyko.

Jak uniknąć psucia się produktów:

- Kalibruj sondy raz na 6–12 miesięcy.

- Utrzymuj granice blisko norm, ale z rezerwą 1–2 °C.

- Śledź otwieranie drzwi: naucz personel szybkiego ich zamykania – to darmowy sposób na zmniejszenie strat spowodowanych psuciem się produktów.

Zalecenia dotyczące wyboru czujników i systemów monitorowania:

- Jakie czujniki są używane do kontroli temperatury: PT100 (dokładne/stabilne), czujniki cyfrowe, do wilgotności – pojemnościowe.

- Komunikacja: wykorzystanie Wi-Fi i GSM jako wzajemnego rezerwowego źródła.

- Architektura: rozwiązania lokalne i chmurowe. Rozwiązania lokalne są szybsze i autonomiczne, a zalety chmury to dostęp „z dowolnego miejsca”, skalowalność i rezerwowanie. Jeśli masz wątpliwości, wybierz rozwiązanie hybrydowe.

- Integracje: czym jest integracja API – to wymiana zdarzeń/danych z ERP. System można podłączyć do 1C lub SAP poprzez bramki REST/MQTT.

- Ciągłość: znaczenie zasilania awaryjnego dla kontroli – UPS na kontroler/komunikację. Co zrobić w przypadku odłączenia zasilania lodówki – natychmiastowe powiadomienie + scenariusz działań.

- Regulacja: normy ISO dotyczące monitorowania urządzeń chłodniczych, normy GMP i GxP dotyczące przechowywania produktów – uwzględnij je w specyfikacji technicznej.

Przykłady skutecznych systemów monitorowania:

- Lokalny rejestrator z Ethernetem i SD do archiwizacji: wykresy, progi, SNMP/MQTT – niezawodny „kręgosłup” magazynu.

- Platforma chmurowa z aplikacją mobilną i push – szybka reakcja personelu.

- Rozwiązania kombinowane z kontrolą drzwi, rozmrażaniem, zużyciem energii – to rzeczywiste przykłady, odpowiednie zarówno dla aptek, jak i handlu detalicznego.

Takie systemy zwiększają efektywność operacyjną i gwarantują ciągłą ochronę produktów.

Krótkie odpowiedzi na często zadawane pytania

Zwięzłe odpowiedzi na najczęściej zadawane pytania dotyczące systemów monitorowania urządzeń chłodniczych, które pomogą szybko zrozumieć kluczowe aspekty:

- Jakie są sposoby zdalnego monitorowania komór chłodniczych: interfejs internetowy lub aplikacja w chmurze.

- Co jest lepsze: serwer w chmurze czy lokalny do śledzenia – zależy od SLA/internetu, hybryda zapewnia równowagę.

- Wymagania dotyczące łańcucha chłodniczego: ciągła kontrola, dokumentacja, reakcja na odchylenia.

- Ile kosztuje wdrożenie systemu: zależy od kosztu czujników/kanałów i sieci. Należy liczyć TCO, a nie tylko cenę początkową.

- Bezpieczeństwo danych w rozwiązaniach chmurowych: TLS, dostęp według ról, kopie zapasowe.

System monitorowania urządzeń chłodniczych to prosty sposób na zmniejszenie strat, zwiększenie bezpieczeństwa produktów i spełnienie wymagań HACCP, ISO, GMP/GxP. Ciągła kontrola, powiadomienia i dziennik zdarzeń zapewniają szybką reakcję i przejrzystą sprawozdawczość.